miércoles, 6 de mayo de 2020

martes, 5 de mayo de 2020

lunes, 4 de mayo de 2020

domingo, 3 de mayo de 2020

sábado, 2 de mayo de 2020

LA EXCENTRICIDAD Y EL ENTREHIERRO EN LO MOTORES ELECTRICOS

Un motor eléctrico es uno de los equipos que menos mantenimiento necesitan dentro de la industria. Las fallas mecánicas mas comunes que presentan son por rodamientos y por excentricidad. Esta ultima, hace que el espacio que hay entre el rotor y el estator, llamado entrehierro, tenga distancias asimétricas o no uniformes, provocando flujos magnéticos desequilibrados, lo que se traduce en un incremento en la temperatura (baja el aislamiento) del devanado, vibraciones en el equipo (las vibraciones dañan a los elementos mecánicos como los rodamientos, acortando su vida útil) y mayores consumos de energía.

¿CUALES SON LAS CAUSAS?

✅Eje doblado.

✅Rodamientos desgastados.

✅Expansión térmica en el eje del motor.

✅Expansión térmica en el eje del motor.

✅Patas cojas.

✅Correas mal tensadas.

✅Mal montaje de los rodamientos

Las otras posibles causas se deben a problemas en la fabricación de los componentes del equipo.

Los tipos de excentricidad que podemos encontrar dentro de estos equipos pueden ser:

❎Estática (Fig.1) :La posición radial del entrehierro es fija, se debe a la ovalidad del núcleo del estator o al posicionamiento incorrecto del núcleo o cojinete del estator en la puesta en servicio o durante la reparación.

❎Dinámica (Fig.1): Es una condición en la que el centro del rotor no está en el centro de rotación y la posición del entrehierro radial mínimo gira con el rotor. Esto se produce por eje doblado, cojinetes desgastados, expansión térmica asimétrica del rotor, etc.

Siempre existirá una asimetría en el entrehierro y esto debido a las causas presentadas; todas de alguna manera están presentes, ya sea provocadas por el factor humano o el medio en donde esta operando el equipos. Tener en cuenta que la variación del entrehierro nunca debe exceder ±15% del entrehierro promedio.

Hay muchos métodos para la verificación del entrehierro, los mas comunes son:

❎Análisis del circuito del motor.

❎Análisis del circuito de corriente.

Mediante estos métodos verificaremos el estado en que se encuentran los devanados y el comportamiento de los flujos magnéticos producidos entre el estator y el rotor.

|

| Fig.1. Tipos de excentricidades Fuente: Web |

INSPECCIONES UTILIZANDO TERMOGRAFÍA INFRARROJA EN MÁQUINAS

Una de las técnicas más utilizadas hoy en día dentro del mantenimiento es la inspección utilizando termografía infrarroja (con cámaras termográficas). Esto debido a que es muy sencilla y a la vez, y muy importante, se puede hacer en caliente (con la máquina funcionando).

Al momento de realizar inspecciones utilizando termografía infrarroja, tener en cuenta siempre el tener cuidado con el entorno operación de la máquina, ser consciente que hay alrededor de mi equipo y si las condiciones, climáticas, juega en contra o a favor de este.

Factores a tener en cuenta al momento de inspeccionar:

✅La humedad y temperatura del aire.

La cámara termográfica no detecta la temperatura de la máquina,si no,la potencia de radiación térmica, es por ello tener en cuenta este punto,la humedad, la temperatura o ambos pueden afectar las ondas de radiación térmica que la máquina o su superficie emite.¿Que se puede hacer?,una salida interesante es medir el punto de rocío del aire o buscar otro horario de inspección,si las mediciones se hacen no considerando este punto las mediciones y por tanto los termogramas no tendrán una interpretación correcta.

✅La hora al momento de realizar la inspección,esto por la intensidad de la luz solar.¿En realidad es importante?Claro que si,el horario para hacer mediciones es importante,esto debido a la intensidad de luz que ejerce el sol,en horarios determinados,la influencia del sol es tal que las lecturas pueden ser erróneas,por ejemplo,el sol puede agregar temperatura a la superficie a medir,el sol puede aumentar la reflexividad,emisividad en las superficies a medir o alrededores.

Se recomienda horarios de medición al iniciar el dia o al finalizar,aunque un horario nocturno es el ideal.*Criterio del personal a realizar la actividad.

✅La distancia entre la cámara y el objeto a medir.Hay cálculo para determinar una distancia óptima,en realidad este punto es más criterio de la persona que realiza la medición.

✅Si alrededor del equipo a medir hay componentes o equipos reflexivos.

Como se mencionó,el la luz solar puede ser un factor que aumente la reflexividad en la máquina a medir o en los componentes que la rodean,otro caso puede ser que alrededor de la máquina haya componentes o máquinas con superficies reflexivas,como por ejemplo superficies de acero inoxidable (tuberías).Esta reflexividad impide la lectura correcta de la potencia de radiación térmica,la desvía o toma ondas de otras máquinas/componentes.Se recomienda un horario óptimo de inspección o cambiar el ángulo de medición.

Por último,un punto importante que se estaba escapando,es la emisividad.¿Es válido tomar una misma emisividad para todas las mediciones?.Considerando que cada superficie tiene una emisividad diferente,no.La mayoria de tecnicos no reconocen ese concepto,corren el riesgo de tomar alguna toma errónea.Pero también consideremos el tiempo que tomaría estar cambiando la emisividad por cada equipo a inspeccionar,peor aún si se trata de un circuito o planta a inspeccionar.Por ello por temas prácticos se opta por tomar emisividad igual.

Además se debe mencionar la prueba de la cinta negra,¿que tal recomendable es?;muchos profesionales lo realizan y no tienen problemas, pero el detalle de esta prueba es que es una prueba de contacto,es decir se realiza siempre y cuando se tenga la superficie a medir al alcance,pero que pasa si la superficie es una barra de alta tensión de un tablero de distribución...tal vez se debe optar por el metodo de validacion (tablas).

viernes, 1 de mayo de 2020

¿CÓMO REDUCIR EL IMPACTO DE LA CORROSIÓN EN MIS COMPONENTES ALMACENADOS?

Desde de la primera revolución industrial, siempre existió la necesidad de almacenar componentes,repuestos,equipos,etc, para actividades de mantenimiento (reparación y prevención).Con el paso de los años,esto no ha cambiado,es decir, siempre debe haber componentes almacenados,ya que es una necesidad,mucho más importante,para el área de mantenimiento. Los componentes más comunes encontrados en estos almacenes son valvulas,tuberias,equipos de producción, correas de transmisión,componentes de fijación,anclaje,rodamientos,bridas,etc. Hay un gran problemática que nace a raíz de tener almacenados estos componentes y es que con el tiempo,estos tienden a sufrir daños que su propio entorno les causa,oxidación.

¿Pero,qué es la oxidación realmente?.La oxidación es el deterioro de cualquier material por exposición/interacción con el medio ambiente en donde están almacenados (humedad,ozono,rayos UV,etc).

Cómo lidiar con esto,al inicio no suena tan grave,no parece tan importante,pero que tan afectados se ven los componentes,los equipos,los activos en general.Veamos:

✅Iniciemos con una matriz de criticidad,evaluemos cuál equipo o componente, o familia de cualquiera de estos, son los más críticos.

✅Evaluemos, comparemos y califiquemos la corrosión de estos,utilicemos la ISO 8501-1, por ejemplo.En esta ISO podemos comparar y calificar en qué nivel/grado de corrosión está mi componente.

✅Proceder a retirar el óxido existente en el componente,verificar si a raíz de remover este óxido,el componente aún está dentro de los parámetros fabricados.

✅Contemos con un especialista o un ingeniero en calidad,confiabilidad,etc,para que defina si a raíz de esa comparación/calificación y el retiro del óxido ,el componente o equipo, está en condición de usarse para el fin que fue diseñado.

✅Idealmente se debe agregar películas anticorrosivas,para prevenir daños futuros de corrosión;este paso es interesante por que debe tenerse cuidado con el tipo de película a utilizar,si es compatible,no daña la superficie,etc.

✅Luego de lo mencionado debe procederse a almacenarse de manera adecuada,si es que no lo estuvo al principio.

✅Debe establecerse inspecciones periódicas,esto con la finalidad de verificar si hay cambio o el problema sigue.

Como se mencionó al principio,el entorno en donde están almacenados estos componentes/equipos,juega un papel importantísimo,ya que la aceleración de la oxidación,básicamente depende del entorno.Por ello se deben tomar acciones frente a esto,mejores lugares de almacenamiento,mayor hermeticidad,etc.

No nos centramos únicamente en los repuestos/componentes metálicos, los elastómeros y caucho (por ejemplo) también se ven afectados por la exposición al medio en donde estén almacenados; comúnmente se hace un poco difícil entender cómo estos elementos tan importantes se pueden ver afectados por la corrosión. Los rayos UV por ejemplo, pueden afectar severamente,la corrosión en estos elementos produce endurecimiento y lo vuelve frágil, haciendo que la vida útil disminuya o la ocurrencia de alguna falla cuando esté montada y funcionando se de.

|

| Fig.1.Corrosión en componentes Fuente:Web |

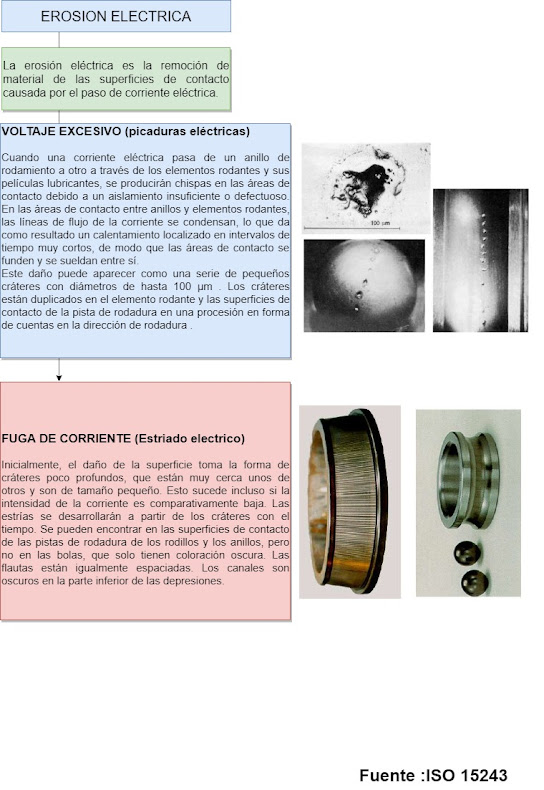

CAUSAS GENERADORAS DE FALLAS

Durante los últimos años, el mantenimiento ha cambiado o a sufridos grandes cambios, esto debido a un incremento de activos dentro de las plantas industriales, así como los nuevos diseños de las maquinas o activos en general.

Por estos mismos cambios es que aparecen nuevos modos de falla entre las maquinas y es necesario hacer cambios o implementar nuevas metodología de análisis de estas.

Actualmente los mantenedores necesitan tener claro cuales son esas causas raíces que generan tantas fallas funcionales o que afectan a los componentes y termina por parar el equipo y por lo tanto la producción.

Vamos a mencionar esas causas de manera macro, sin centrarse en algún componente en especifico, si no en la raíz. Existen diversas causas raíz de falla, pero una muy importante que se viene estudiando es la causa raíz que causa el factor humano. ¿Qué tan capacitado esta el personal designado a las actividades?¿Existe motivación por parte del personal?¿Se cumplen con los planes de mantenimiento?.

Las causas raíces mostradas en la Fig.1. pertenecen al grupo de causas que las general el propio personal de mantenimiento o de alguna manera el personal operativo de la empresa. Estas 5 causas representan mas del 80% de causas de fallas en los equipos. Causas que a primera vista se ven bastante simples, pero si no se tiene el personal indicado, suceden.

Todos los que hemos trabajado en planta, sabemos que la suciedad, la mala lubricación y las solturas generan una gran cantidad de modos de falla que afecta y degrada la vida útil de los componentes hasta llevar a la falla funcional al equipo. Estas 3 causas mencionadas, se puede evitar con una correcta inspección en la frecuencia correcta, siempre teniendo en cuenta el entorno operación del equipo. Si no hay una inspección minuciosa, estas causas evolucionan con el tiempo y se vuelven criticas y mucho mas difícil de manejarlas. Las dos causas restantes ( mala operación, mala configuración), se deben a una falta de conocimiento por parte del personal, esto a raíz de una pobre capacitación o poca capacidad del personal encargado.

|

| Fig.1:Causas raíces generadoras de fallas Fuente: Adaptación propia |

Suscribirse a:

Entradas (Atom)

-

La mayoría de plantas industriales de hoy utilizan miles de activos físicos para sus diferentes procesos productivos, es por ello que nosotr...

-

Un motor eléctrico es uno de los equipos que menos mantenimiento necesitan dentro de la industria. Las fallas mecánicas mas comunes que pres...